Forschungsschwerpunkt: Schweißen

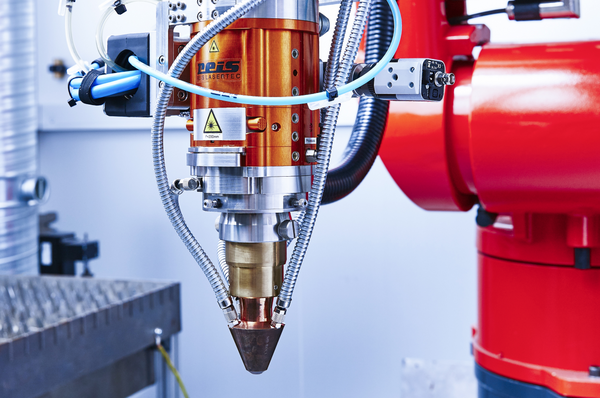

3D-Laserauftragschweißen

Das 3D-Laserauftragschweißen ist ein Verfahren zum Beschichten von Oberflächen und zur additiven Fertigung bzw. Reparatur von ganzen Bauteilen. International ist das Verfahren auch als "Laser Metal Deposition" (kurz: LMD) oder "Directed Energy Deposition" (kurz: DED) bekannt. Hierbei wird metallisches Pulvermaterial mittels eines Schutzgasstroms auf eine Substratoberfläche geführt und dort lokal durch die thermische Energie eines Laserstrahls aufgeschmolzen. Gleichzeitig schmilzt der Laser auch die Oberfläche des Substratwerkstoffes auf, wodurch eine stoffschlüssige Verbindung mit dem aufgescholzenen Pulverwerkstoff entsteht. Auf diese Art und Weise können verschleiß- und korrosionsfeste Schichten auf unterschiedliche Substrate aufgebracht werden. Darüber hinaus bietet das Verfahren die Vorteile, artfremde Materialien miteinander verbinden und unterschiedliche Pulverwerkstoffe kombinieren zu können, sodass ein funktionell-gradiertes Werkstück entsteht. Dies grenzt das 3D-Laserauftragschweißen in der additiven Fertigung insbesondere im Vergleich zu monolithisch arbeitenden Pulverbettverfahren ab.

Laserschweißen

Laserschweißen ist ein modernes Verfahren zum Fügen von Bauteilen. Im Gegensatz zu konventionellen Schweißverfahren wird ohne Zusatzwerkstoff geschweißt. Die Vorteile liegen in der hohen Schweißgeschwindigkeit und der schmalen und schlanken Nahtform. Durch den konzentrierten Energieeintrag entsteht ein geringer Wärmeeinfluss mit minimalen thermischen Verzug. Die Laserleistung wird von der Oberfläche des Werkstücks absorbiert und das Material wird aufgeschmolzen. Durch die hohe Abkühlgeschwindigkeit entsteht eine hochfeste Schweißnaht. Die hohe Schweißgeschwindigkeit und die qualitativ hochwertige Schweißnaht gehören zu den wichtigsten Vorteilen gegenüber herkömmlichen Schweißverfahren.

MPT

Das Schweißen unterschiedlicher Werkstoffkombinationen konfrontiert die Forschungslandschaft und die Industrie mit neuen Herausforderungen. Im Zuge dessen konzentriert sich das Fachgebiet Trennende und Fügende Fertigungsverfahren unter anderem auf die Magnetpulstechnologie (MPT) und besonders der Spezialisierung auf das Magnetpulsschweißen (MPS). Ausgestattet mit einer Anlage PS48-16 sowie einer Rund- und zwei Flachspulen, können Materialien für den Apparate-, Fahrzeugbau und weiteren Einsatzgebieten geschweißt, gefügt und umgeformt werden. Unsere Grundlagenforschung liefert der Forschungsgemeinde einen innovativen Betrag im Bereich des Magnetpulsschweißens und unterstützt die Klein und Mittelständischen Unternehmen (KMU) ihren Technologievorsprung auszubauen.

Rührreibschweißen

Das Rührreibschweißen ist ein recht junges Pressschweißverfahren und eignet sich für das stoffschlüssige Fügen artgleicher und artfremder Verbindungen. Vorrangig wird es zum verzugsarmen Fügen von Aluminium und Aluminiumlegierungen eingesetzt, findet aber bereits auch bei anderen Materialien wie Stahl, Kupfer, Magnesium oder Titan Anwendung. Durch ein auf die Fügepartner gepresstes, rotierendes Werkzeug wird die notwendige Temperatur zum Plastifizieren des Werkstoffes eingebracht. Dabei bleibt die Prozesstemperatur unterhalb der Schmelztemperatur der zu fügenden Werkstoffe. Das tff setzt seinen Schwerpunkt im Bereich des Rührreibschweißens auf die Werkzeugentwicklung, Prozessstabilisierung, die Verbesserung des Werkstoffflusses, der Erweiterung der Prozessfenster und die zerstörungsfreie Fehleranalyse.

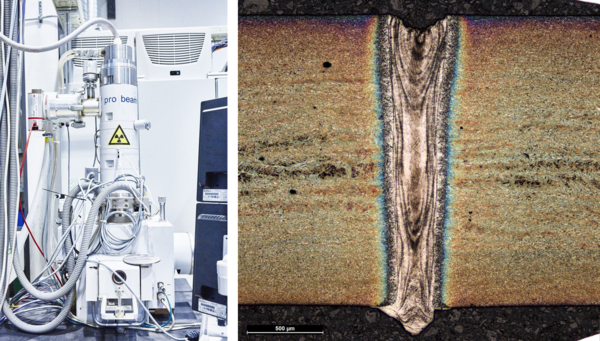

(Mikro-)Elektronenstrahlschweißen

Beim Elektronenstrahlschweißen wird die erforderliche Prozessenergie mit Hilfe beschleunigter Elektronen in die Fügezone eingebracht. Analog zum Laserstahlschweißen lassen sich dabei äußerst schmale Schweißnahtgeometrien mit minimalem Wärmeeintrag realisieren. Der Prozess findet in einer Vakuumatmosphäre statt, wodurch die Schweißzone optimal vor Umgebungseinflüssen (Oxidation) geschützt wird. Das Fachgebiet Trennende und Fügende Fertigungsverfahren beschäftigt sich insbesondere mit dem Fügen hochreaktiver Materialien (Titan, Niob, Nitinol…), welche unter anderem in der Medizintechnik eingesetzt werden. Dank der präzisen Strahlführung können beim Elektronenstrahlschweißen sehr kleine und komplexe Geometrien gefügt sowie Werkstoffdurchmischungen beim artfremden Schweißen gezielt kontrolliert werden.

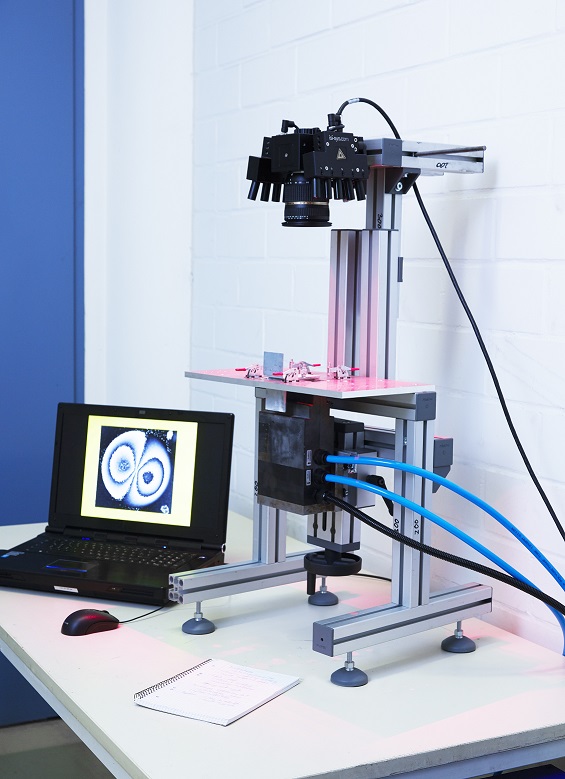

Zerstörungsfreie Prüfung

Die Zerstörungsfreie Prüfung (ZfP) dient der Qualitätssicherung im Schweißprozess. Im Gegensatz zur zerstörenden Prüfung, werden die Bauteile nicht beeinträchtigt, wodurch eine 100% Kontrolle der Schweißnähte möglich ist und Prüfschrott vermieden wird. ZfP wird vor allem angewandt, wenn der Prozessschritt Schweißen am Anfang einer längeren Wertschöpfungskette steht, in sicherheitsrelevanten Bereichen oder bei allgemein hohen Qualitätsansprüchen.

Die Thermografie stellt den Forschungsschwerpunkt der zerstörungsfreien Prüfung in der Schweißtechnik dar. Dabei werden in der Fügeverbindung vorhandene oder von außen angeregte Wärmeflüsse mit Hilfe einer Infrarot-Kamera bildgebend sowie berührungslos dargestellt. Imperfektionen wie Risse, Einschlüsse, Falsche Freunde oder sonstige Unregelmäßigkeiten erzeugen eine lokale Änderung des Wärmeflusses, die innerhalb kürzester Zeit detektiert werden können. Das institutseigene Thermografiesystem FLIR SC5600-M ist für diese Zwecke ideal geeignet und bietet qualitativ hochwertige und hochgenaue Messergebnisse.

Unsere strategischen Ziele

- Systematische Weiterentwicklung des Magnetpulsschweißverfahrens,

- Gewährleistung der Reproduzierbarkeit kontrollierten Prozessführung und Prozessüberwachung,

- Ausnutzung des hohen Anwendungs- sowie Innovationspotentials und

- Standardisierung des Verfahrens Magnetpulsschweißen.

- Anpassung und Weiterentwicklung der zerstörungsfreien Prüfung mittels Thermografie (passiv und aktiv) auf die erforschten Schweißverfahren

- Fehlerdetektion und -definition mittels Thermografie zur Erhöhung der Reproduzierbarkeit von Schweißverbindungen

- Steigerung der Akzeptanz der ZfP mittels Thermografie im Industriealltag

- Standardisierung der Thermografie als ZfP-Methode zur Prozessüberwachung und Qualitätssicherung